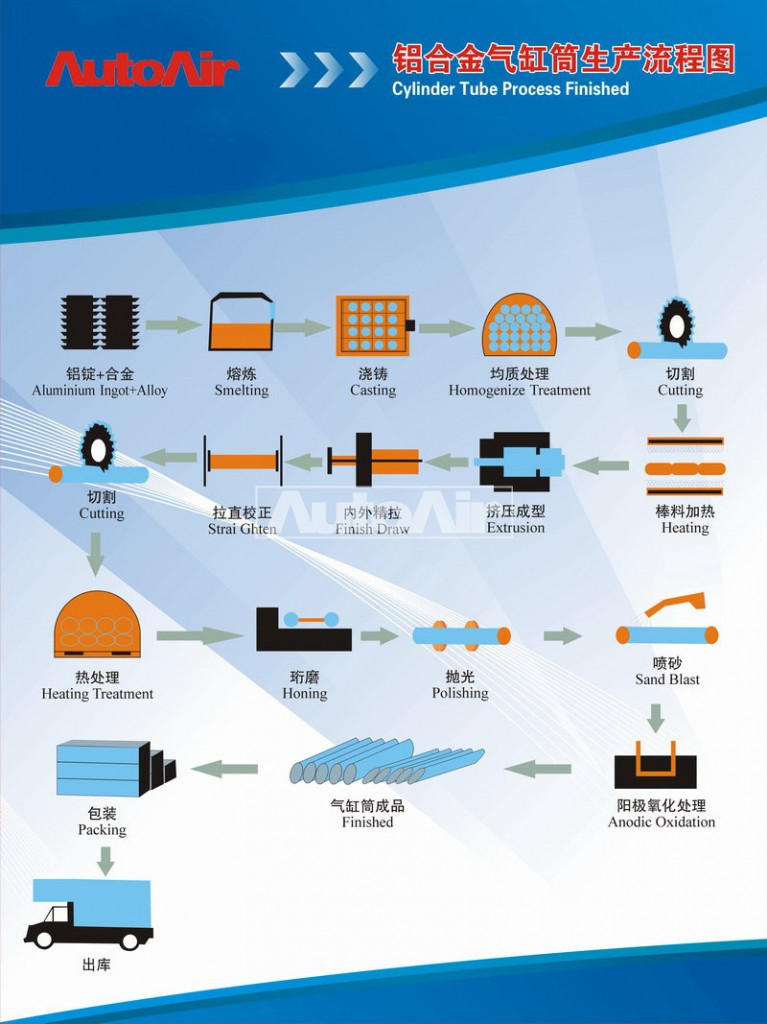

Quy trình sản xuất ống xi lanh khí nén

Xưởng nguyên liệu

Xưởng nguyên liệu

Xưởng đùn

Xưởng đùn

Kết thúc hội thảo Vẽ

Kết thúc hội thảo Vẽ

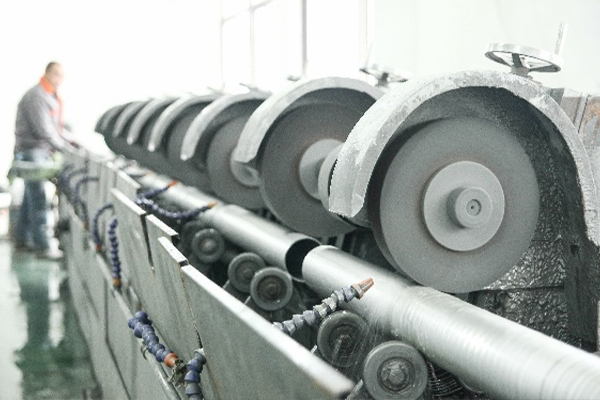

Xưởng mài giũa

Xưởng mài giũa

xưởng đánh bóng

xưởng đánh bóng

xưởng thổi cát

xưởng thổi cát

Hội thảo oxy hóa anốt

Hội thảo oxy hóa anốt

Đóng gói Ống xi lanh khí nén

Đóng gói Ống xi lanh khí nén

Xưởng nguyên liệu sẵn sàng

Xưởng nguyên liệu sẵn sàng

Trước hết, sau khi nhận được bản vẽ tùy chỉnh của khách hàng hoặc khách hàng chấp nhận bản vẽ tiêu chuẩn của chúng tôi, chúng tôi sẽ mua nguyên liệu thô để mở khuôn.

Bước 1:Hồ sơ nhôm ép đùn theo bản vẽ bằng khuôn

2 bộ máy đùn nhôm định hình hạng nặng

Bước 2:kết thúc vẽ

Bước 3:duỗi thẳng

Bước 4:cắt

Bước 5:xử lý nhiệt

Bước 6:mài dũa

12 bộ máy mài ống xi lanh khí nén

Câu hỏi thường gặp:

Q1: Mài giũa là gì?

A: Xử lý hoàn thiện bề mặt hoàn thiện bằng đá mài (còn gọi là que mài) được gắn trong đầu mài.Còn được gọi là nhàm chán.Nó chủ yếu xử lý các lỗ hình trụ khác nhau có đường kính từ 5 đến 500 mm hoặc thậm chí lớn hơn và tỷ lệ độ sâu của lỗ so với đường kính lỗ có thể đạt tới 10 hoặc hơn.Trong một số điều kiện nhất định, nó cũng có thể xử lý các mặt phẳng, bề mặt tròn bên ngoài, bề mặt hình cầu, bề mặt răng, v.v. Chu vi bên ngoài của đầu mài được khảm 2-10 viên đá mài có chiều dài khoảng 1/3 đến 3/4 chiều dài của chiều dài lỗ.Khi mài lỗ, nó quay và di chuyển qua lại.Đồng thời, nó mở rộng đều bằng lò xo hoặc điều khiển thủy lực trong đầu mài.Do đó, diện tích tiếp xúc với bề mặt của lỗ lớn hơn và hiệu quả xử lý cao hơn.Độ chính xác kích thước của lỗ sau khi mài giũa là IT7 ~ 4 và độ nhám bề mặt có thể đạt Ra0,32 ~ 0,04 micron.Kích thước của phụ cấp mài giũa phụ thuộc vào đường kính lỗ và vật liệu của phôi, thường là 0,02 ~ 0,15 mm đối với các bộ phận bằng gang và 0,01 ~ 0,05 mm đối với các bộ phận bằng thép.Tốc độ quay của đầu mài thường là 100 ~ 200 vòng / phút và tốc độ của chuyển động tịnh tiến thường là 15 ~ 20 m / phút.Để loại bỏ phoi cắt và các hạt mài mòn, cải thiện độ nhám bề mặt và giảm nhiệt độ của vùng cắt, một lượng lớn chất lỏng cắt, chẳng hạn như dầu hỏa hoặc một lượng nhỏ dầu trục chính, thường được sử dụng trong quá trình vận hành, và đôi khi nhũ tương cực áp cũng được sử dụng.

Bước 7:đánh bóng

2 bộ máy đánh bóng bề mặt

Bước 8:vụ nổ cát

2 bộ máy phun cát bề mặt

Câu hỏi thường gặp

Q1: Vụ nổ cát là gì?

A: Quá trình sử dụng tác động của dòng cát tốc độ cao để làm sạch và tạo nhám bề mặt nền.Khí nén được sử dụng làm năng lượng để tạo thành chùm phản lực tốc độ cao để phun vật liệu phun (quặng đồng, cát thạch anh, cát emery, cát sắt, cát Hải Nam) với tốc độ cao lên bề mặt phôi cần xử lý, do đó bề ngoài hoặc hình dạng của bề mặt ngoài của bề mặt phôi bị thay đổi, do tác động và tác động cắt của chất mài mòn trên bề mặt phôi, bề mặt của phôi có thể đạt được độ sạch nhất định và độ nhám khác nhau, do đó các tính chất cơ học của bề mặt phôi được cải thiện, do đó cải thiện khả năng chống mỏi của phôi, đồng thời tăng độ bám dính giữa các lớp giúp kéo dài độ bền của màng phủ, đồng thời có lợi cho việc san phẳng và trang trí lớp phủ.

Bước 9:anot hóa

2 bộ dây chuyền xử lý anot hóa

Câu hỏi thường gặp:

Q1: Anodizing là gì?

A: Quá trình oxy hóa anot, quá trình oxy hóa điện hóa của kim loại hoặc hợp kim.Nhôm và các hợp kim của nó tạo thành một lớp màng oxit trên các sản phẩm nhôm (cực dương) dưới tác động của dòng điện ứng dụng trong các điều kiện quy trình cụ thể và chất điện phân tương ứng.Nếu quá trình anốt hóa không được chỉ định, nó thường đề cập đến quá trình anốt hóa bằng axit sunfuric.

Để khắc phục các khuyết điểm về độ cứng bề mặt hợp kim nhôm, khả năng chống mài mòn và các khía cạnh khác, mở rộng phạm vi ứng dụng và kéo dài tuổi thọ, công nghệ xử lý bề mặt đã trở thành một phần không thể thiếu trong việc sử dụng hợp kim nhôm và công nghệ anốt hóa hiện đang được áp dụng. được sử dụng rộng rãi nhất và thành công nhất.

Bước 10:Ống xi lanh nhôm đã hoàn thành

Bước 11:Bao bì ống xi lanh nhôm